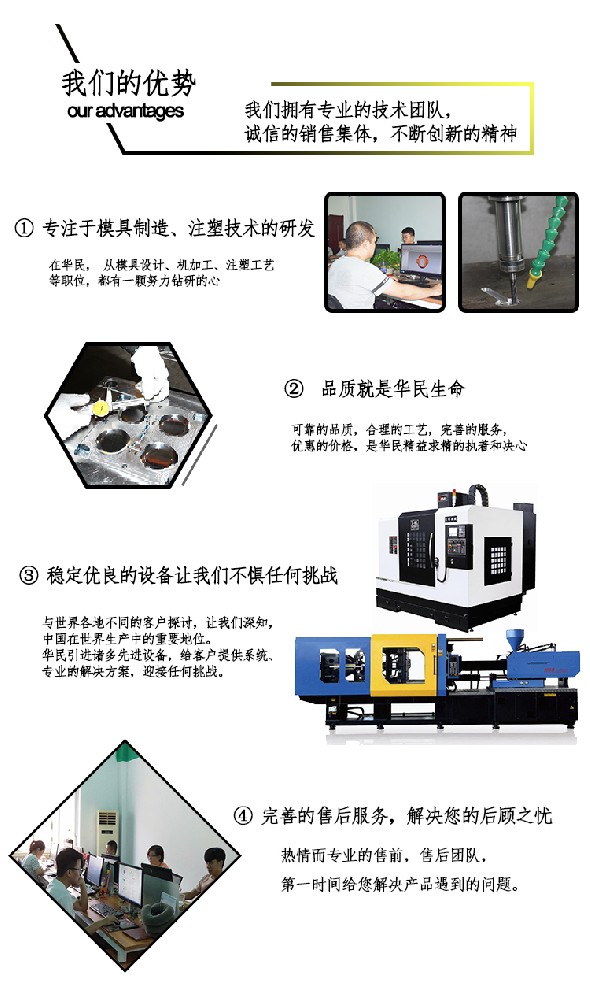

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

模具加工工藝規程的內容要求

1)模具或零件的名稱、圖號、材料、加工數量和技術要求等標題欄;

2)毛坯尺寸和供貨狀態;

3)工藝定位基準;

4)成型件的加工方法和順序;確定各工序的加工余量、工序尺寸和公差要求以及工裝、設備的配置;

5)各工序的工時定額;

6)確定裝配基準裝配順序、方法和要求;

7)確定試模要求和驗收標準。

模具加工工藝規程包括機械加工工藝規程、裝配工藝規程和檢驗規程三部分,通常以加工工藝規程為主。

模具制造的精加工工藝

直接影響到模具的質量的是一個模具零件的質量,因此對精加工的控制至關重要,精加工階段一般采用電加工、磨削和鉗工處理,在這個階段,許多技術參數,都應該得到很好的控制。

1、零件熱處理

需要控制內應力,在零件的熱處理過程中,保證零件在加工過程中的尺寸穩定性,隨著近年來模具工業的發展,不同的材料有不同的處理方法,使用的材料種類也在增加。

2、零件的研磨

內外磨床、工具磨床和平面磨床是機床磨削的三種方式,精磨時要嚴格控制磨削變形和磨削裂紋,因此精磨進給量要小,不能大,冷卻液要充足。

3、電氣加工控制

現代模具廠不能缺少電加工,可以分為兩種類型:線切割和電火花,加工沖床時,應仔細考慮線切割位置和路徑的選擇,最好的效果是通過打孔和穿線來實現的,加工帶錐度的凹模時,從快速高效的角度出發,先粗加工直邊,再進行第二次錐度加工,然后精加工直邊,只精加工刃口段的直邊,既省時又省成本。

4、表面處理和組裝

加工時留在零件表面的磨損痕跡和刀痕是裂紋擴展的來源,也是應力集中的地方,因此裝配前,工件應退磁,并用乙酸乙酯清洗表面,在加工后要對零件表面進行強化,以消除加工隱患,在磨削和電加工過程中,工件會有一定的磁化和弱磁力,所以很容易吸引一些小東西。

一般裝配過程中,先裝導柱導套、模座和沖模,然后調整間隙,組裝完成后,應進行模具檢查,并寫出整體情況報告,對于發現的問題,可以采用逆向思維的方法,逐一檢查,直到找出癥結,解決問題。

實踐證明,良好的精加工過程控制能有效減少零件的超差和報廢,有效提高模具的一次性成功率和使用壽命。

①塑料模具澆口系統形式不當,澆口小,分流道小,流程長,流料陽力大,料溫下降快②料溫太低或模溫太低③塑料流動性差,有冷料摻入,冷卻速度快④模具內有水分或潤滑劑。融料充氣過多,脫模劑過多⑤注射壓力太小或注射速度慢⑥注塑加工廠生產的塑料制品形狀不良,壁厚薄不均勻。使融料在薄壁處匯合⑦模具冷卻系統不當或排氣

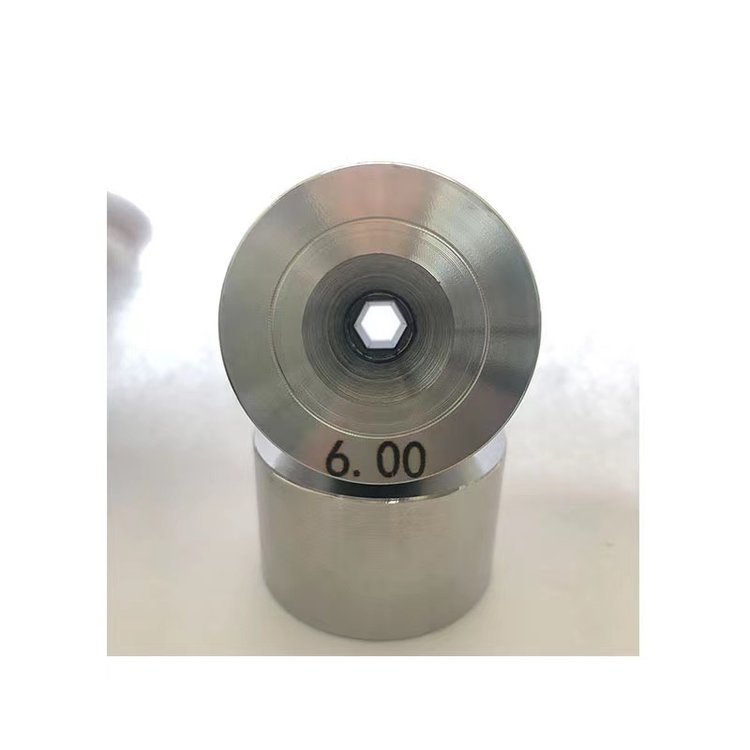

隨著異型拉絲模具使用率越來越普遍,它的的質量也是越來越高,由于它的特性優勢被大家普遍使用,為了大家可以更好的應用,下面咱們一起了解下異型拉絲模具正確的使用方法有哪些吧。為了保證高品質的絲材,有效地控制模具的使用成本,在使用異型拉絲模具具時,應保證拉絲設備的運行平穩,各拉絲鼓輪、過線導輪應光滑、靈

注塑加工時料流痕是塑膠件在模腔內受注射壓力和料流速度的影響在表面產生看得見的料流痕跡。造成注塑產品產生料流痕的具體原因銘洋宇通注塑模具廠分析如下:1、模溫和料溫過低2、注射速度和壓力過小3、流道和澆口尺寸過小解決方法:1、注塑時增大模溫和料溫2、增加注射壓力和保壓壓力,延長保壓時間。

塑料產品的缺陷基本分為以下三種。一,致命缺陷:與安全有關的缺陷,如突出的銳角、漏電、有毒等危害人體健康和安全的缺陷。所以,對于塑料制品來說,前期的結構設計盡量不要存在銳角,塑料加工廠在選擇材料時選擇要考慮環保,安全性能測試是至關重要的一步。二,嚴重缺陷:與產品安全無關與產品功能有關的缺陷,如產品較脆、

塑料加工廠在塑料制品注塑生產時,會遇到產品變色發黃的時候,我們根據經驗來總結了以下幾種原因; 材料:1、使用不適合的色母粒,耐熱性不足,造成原料在料筒內已變色或發黃。 2